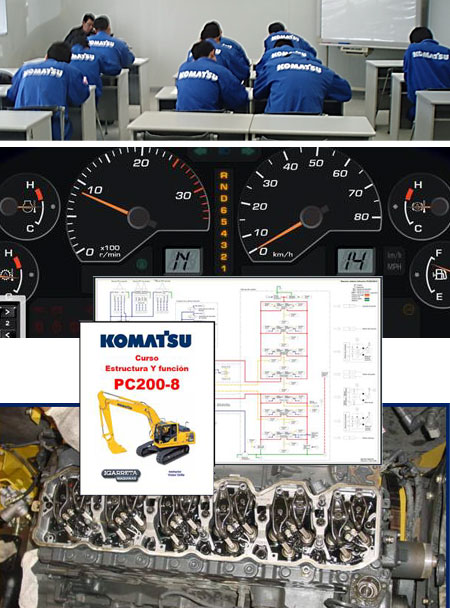

Igarreta Maquinas cuenta con instructores con certificación Komatsu para impartir cursos de capacitación para personal de reparación y mantenimiento, además de operadores de equipos.

Contamos con un centro de capacitación teórico práctico para asistir a cursos dentro de nuestras instalaciones como así también capacitaciones in Company.

La oferta incluye diferentes cursos de capacitación acorde a las necesidades de los clientes

Quienes pueden asistir a los cursos?

Las capacitaciones técnicas para la operación, mantenimiento y la reparación, están destinadas tanto al personal de mantenimiento de equipos en maquinaria pesada, como así también de otras áreas.

Las capacitaciones tanto equipos viales como de minería de la línea Komatsu están dirijas a:

Nota: aclaramos que IGARRETA MAQUINAS SA, solo ofrece cursos de capacitación a Responsables Inscriptos.

Objetivos

Objetivos

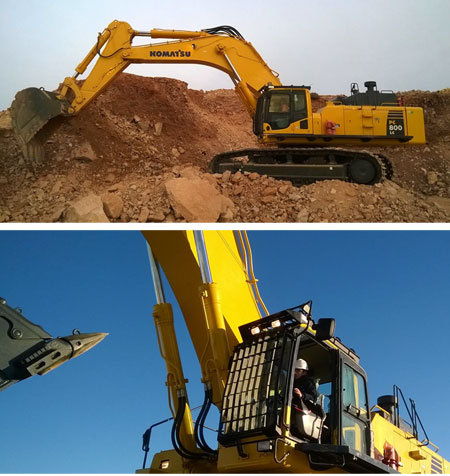

Incrementar conocimientos y competencias teóricas y prácticas. Para tener mejor control, optimización, y rendimiento de cada tarea, frente a la operación del equipo.

Contenidos

1. Familiarización del equipo:

2. Seguridad

3. Operación

4. Práctica

5. Demostraciones operacionales

Nota: Se realiza filmación del participante operando el equipo, para luego exponer el material en sala de capacitación.

Corrección de errores

En la última instancia del curso, se proyectan las filmaciones de cada operación que ha efectuado cada participante, para corregir sus falencias.

Además se efectúa un examen teórico para evaluar el aprendizaje de los objetivos explicados durante el curso.

Objetivos

Comprender la importancia de un correcto servicio de mantenimiento evitar o mitigar las consecuencias de los fallos del equipo, logrando prevenir las incidencias antes de que estas ocurran.

Reconocer los diferentes puntos de revisión en equipos Komatsu, así como los intervalos de lubricación y engrase.

Seguimiento y reseteo desde el monitor de la máquina de los diferentes servicios de mantenimiento.

Contenido

Unidad 1 (Generalidades)

Unidad 2 – (Aceites y Grasas)

Unidad 3 (Mantenimiento)

Objetivos

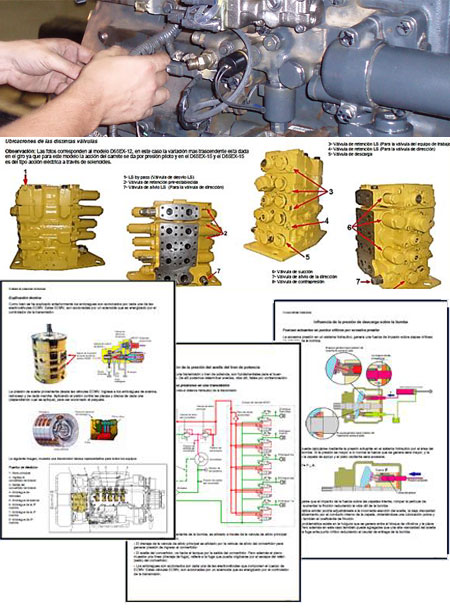

Comprender los conceptos fundamentales de la hidráulica. Reconocer y testear sistemas hidráulicos.

Utilización de instrumentos de medición para el análisis hidráulico.

Comprensión de los planos en relación a las fallas hidráulicas.

Determinación de análisis de fallas sintomáticas en una maquinaria Komatsu.

Contenido

Unidad 1 (Principios básicos)

Unidad 2 (Componentes hidráulicos)

Unidad 3 (Planos hidráulicos)

Unidad 4 (Fallas hidráulicas)

Objetivos

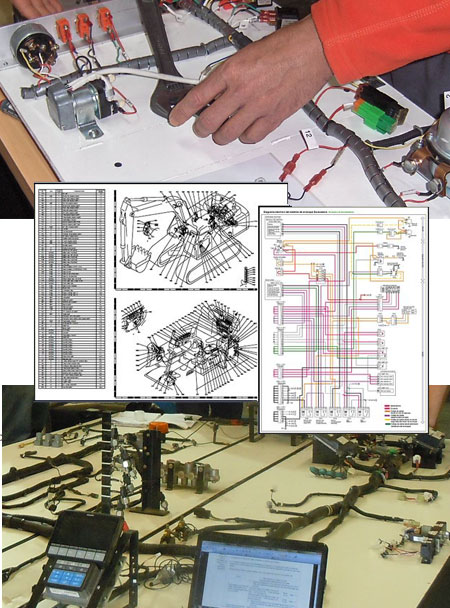

Comprender los conceptos fundamentales de la electricidad.

Reconocer y testear los distintos elementos que componen el arnés eléctrico, relacionándolos al mantenimiento correctivo de las máquinas Komatsu.

Utilización de instrumentos de medición tales como ser: Tester, punta lógica, etc.

Comprensión de los diagramas eléctricos en relación a las fallas eléctricas para solucionar fallas tanto con código de falla como así también fallas sintomáticas.

Contenido

Unidad 1 (Ley de Ohm)

Unidad 2 (Componentes eléctricos)

Unidad 3 (Sistema de arranque y de carga)

Unidad 4 (Fallas eléctricas)

Conocimiento, diagnóstico y reparación del equipo

Objetivos

Conocer los distintos componentes de los equipos Komatsu.

Comprender el funcionamiento de la máquina, y aprender el seguimiento del plano hidráulico y eléctrico.

Comprender los diferentes puntos de testeo hidráulico para la toma de presiones, en el análisis de las fallas que puedan presentarse en el equipo.

Aprender a realizar el mantenimiento diario y programado según horas.

Contenido

Unidad 1 (Generalidades)

Unidad 2 (Motor)

Unidad 3 (Sistema hidráulico)

Unidad 4 (Sistema eléctrico)

Unidad 5 (Mantenimiento)

Objetivos

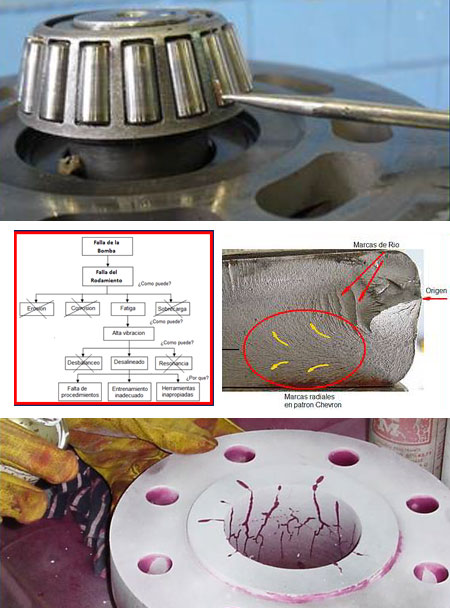

Conocer los distintos componentes de armado tales como ser: tornillos, elementos de retención, mangueras, rodamientos, engranajes, aceites y grasas. Características y aplicaciones.

Tomar conocimiento en los conceptos de tolerancias y ajustes de elementos mecánicos.

Aplicaciones en montaje.

Utilización de instrumentos de medición tales como ser: Tester, Manómetros, calibres, micrómetros, comparadores de base magnética. Determinación de los errores en las acciones de medición. Características de las mediciones, transformación de unidades. Prácticas de medición en bombas hidráulicas. Procedimiento de ajuste (lapidado).

Análisis de falla de materiales: Tipos de desgaste, Tipos de fracturas, la Importancia del análisis de falla, procedimientos de análisis, análisis causa raíz.

Contenido

Unidad 1 (Componentes)

Unidad 2 (Daños)

Unidad 3 (Análisis de fallas)

Unidad 4 (Elementos de medición)

Objetivos

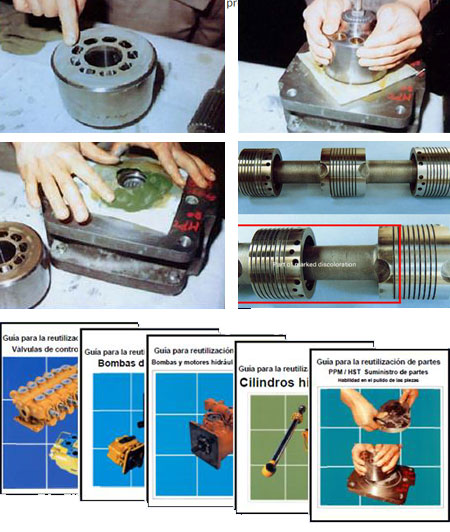

Conocer los distintos componentes de armado tales como ser: tornillos, elementos de retención, mangueras y rodamientos

Utilización de instrumentos de medición tales como ser: Calibre, micrómetro y comparador.

Prácticas de medición en Componentes hidráulicas.

Procedimiento de ajuste (lapidado).

Información técnica para la selección de piezas a reutilizar:

Contenido

Unidad 1 (Medición)

Unidad 2 (Partes reusables Hidráulica)

Unidad 3 (Partes reusables Transmisión)

Unidad 4 (Componentes)

Objetivos

Evaluar el estado y la prevención de futuras averías en un equipo, para afrontar una nueva obra, es el objetivo más importante de este curso.

Utilizando conceptos técnicos, tales como ser: medición de velocidad, presión, fuga, temperatura, etc., se puedan testear sistemas hidráulicos, transmisiones y motor; y a través de su análisis, comprender y reconocer una probable falla o vida útil del equipo.

Contenido

Unidad 1 (Análisis de motor)

Unidad 2 (Análisis del sistema hidráulico)

Unidad 3 (Análisis del tren de potencia)

Unidad 4 (Análisis de fallas)

Funcionamiento, diagnóstico y carga de circuitos de aire acondicionado de equipos Komatsu

Objetivos

Conocer el funcionamiento y las características de diferentes circuitos de aire acondicionado.

Comprender los diferentes puntos de testeo para la toma de presiones, en el análisis de las fallas que puedan presentarse en el equipo.

Aprender a diagnosticar una falla y realizar carga de circuitos.

Contenido

Unidad 1 (Funcionamiento)

Unidad 2 (Testeo y Ajuste)